La producción diferida en Restauración

Suele ser una práctica corriente en restauración, a través de la “mise en place”. Lo que es cuestionable, es la tecnología que se va a aplicar, dónde se va a producir, con qué proceso y cómo se va a gestionar, para responder a la seguridad alimentaria y la calidad organoléptica. La finalidad de la producción diferida es la de aumentar la productividad y reducir los costes, respetando los criterios de calidad y de higiene alimentaria.

Definición: Producción diferida se refiere a los platos que se elaboran para ser consumidos o utilizados en días posteriores. Se conservan en cámara frigorífica y se transforman en productos refrigerados.

Limitación: El riesgo de contaminación durante su manipulación y conservación nos obliga a ser muy cuidadosos durante su elaboración. Se debe respetar estrictamente “la marche en avant” para evitar la contaminación cruzada y toxinfección alimentaria

Normativas: Real Decreto 3484/2000, de 29 de diciembre, por el que se establecen las normas de higiene para la elaboración, distribución y comercio de comidas preparadas. Mediante esta disposición, se posibilita que las empresas del sector de comidas preparadas utilicen nuevos sistemas de conservación de los productos alimenticios, siempre y cuando exista evidencia científica o técnica de las garantías de seguridad y salubridad y así se demuestre a las autoridades competentes. Esta nueva concepción se inspira en los trabajos más recientes del «Codex Alimentarius».

Registro General Sanitario de Alimentos

Las empresas que elaboran, envasan, almacenan, distribuyen, importan, suministran y, en su caso, sirven comidas preparadas, en un local propio o ajeno, para colectividades, otros establecimientos y puntos de venta, quedan sujetas a inscripción en el Registro General Sanitario de Alimentos.

Las empresas que, en el mismo local, elaboran, envasan, almacenan, sirven y, en su caso, venden comidas preparadas directamente al consumidor final, con o sin reparto a domicilio, quedan excluidas de la obligatoriedad de inscripción en el Registro General Sanitario de Alimentos.

En todo caso, dichos establecimientos dispondrán de una autorización sanitaria de funcionamiento concedida por la autoridad competente, con carácter previo al comienzo de su actividad.

Productos

se pueden clasificar en tres grupos:

- Semi -elaborados; productos transformados en crudo destinados a la elaboración de otros platos (verduras, carnes, pescados, frutas..)

- Pre-elaborados; productos pre-cocidos destinados a la elaboración o ensamblado de otros platos (carnes, pescados, verduras, salsas, guarniciones..)

- Elaborados; productos terminados listos para consumir en frio o regenerados.

Tecnología aplicable

Dependiendo del grupo de platos se aplicará la conservación o pasteurización o cocción en el envase.

Los criterios de elección son:

- Utilización. Mise en place, puntos satélites consumidor final

- Necesidad de servicios; cliente interno o externo

- Orden de producción al pedido o sobre stock

- Logística; frecuencia de repartición, tiempo de repuesta, capacidad almacenaje

- Cualificación del personal

- Coste de producción

- Control de gestión producción

Tecnología.(no hay tecnología mejor o peor solo se tiene que utilizar lo adecuado que responderá a su finalidad.)

Conservación: cruda o cocida

- Envasado sin vacío caducidad ≤ 5 días

- Envasado con vacío caducidad ≤ 8 días

- Envasado con gas inerte caducidad ≤ 14 días

- Pasteurización; la caducidad dependerá del valor pasteurizatriz de 14 días hasta 45 días

- Elaborado de forma tradicional envasado en frió

- Elaborado de forma tradicionales envasado en caliente

Cocción en el envase.

La caducidad varía dependiendo del modo de cocción aplicado: baja ≤ 70º, media ≤ 80º, alta temperatura ≤ 95º y de la temperatura al corazón que puede variar de 58º a 78º grados y de su valor pasteurisatriz entre 8 y 45 dias

- Cocido al vació

- Cocido sin vacio (valvo pack)

Control de cocción o pasteurización; relación tiempo-temperatura.

- Temperatura en el corazón: en este caso no depende del tiempo, sino de la temperatura deseada en el corazón que determinará si el ciclo está terminado.

- Tiempo: en este caso el ciclo dependerá del tiempo que se programó.

- Mixto : se empieza con una temperatura en el corazón y se determina un tiempo cuando alcanza esta temperatura para asegurar un valor pasteurisatrice correcta

- Cocción por palier (delta): se programará una temperatura en el corazón y de cabina que cambiará cada vez que se alcanza la temperatura del corazón programada.

Elección entre cocción o pasteurización

los factores que van influir dependerá del compromiso entre los distintos factores:

- El producto

- La calidad organoléptica

- Seguridad alimentaria

- Formación del personal

- Caducidad deseada

Abatimiento de la temperatura: Es igual de importante que la cocción ya que de el abatimiento dependerá la calidad y caducidad. Provoca más merma, actúa sobre la calidad organoléptica y sobre el desarrollo microbiano durante el tiempo expuesto a una temperatura critica.

Control del abatimiento de temperatura

(es importante llevar un registro de las fases de enfriamiento ya que nos servirá de testigo y nos asegurará el buen enfriamiento.)

- Temperatura en el corazón: en este caso no depende del tiempo sino de la temperatura deseada en el corazón que determinara si el ciclo está terminado. Este es el método mas seguro siempre y cuando se coloque bien la sonda.

- Tiempo: se puede utilizar cuando los productos a enfriar tiene el mismo tamaño y se tiene controlado el tiempo. De todos modos es aconsejable controlar la temperatura en el corazón antes de sacar el producto.

Envases

dependiendo de la caducidad deseada y del producto utilizaremos recipientes de policarbonato con tapas, barquetas o bolsas termo selladas. El material utilizado dependerá de si es para conservación, cocción o pasteurización.

Tipo de envases desechables

(bolsas laminada multi capa, coextrusion retractil. Barquetas thermoformage y inyección. Film de sellado.)

La elección del tipo de envase dependerá de:

- Si el producto a envasar es líquido o sólido

- Si es envasado en frio o caliente

- La facilidad de ejecución

- La caducidad deseada

- La temperatura utilizada

- Volumen a envasar y coste

- Mono raciones o multi raciones

- Transmisión térmica y enfriamiento

- Capacidad y facilidad de almacenamiento

- Etiquetado

- Destino final consumidor o utilizador

- Facilidad de utilización

- Medio ambiente

Ventajas de la Gestauración

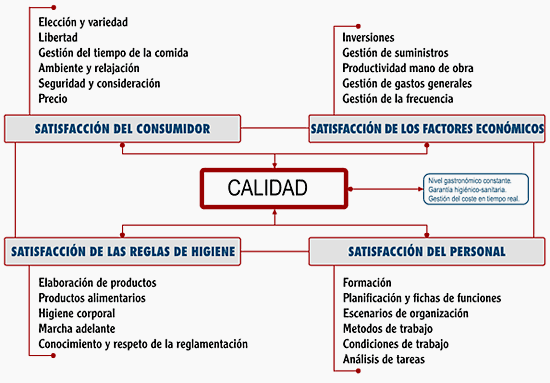

1CALIDAD:

La calidad basada no sólo en los productos y los procesos de fabricación sino también concebida como una herramienta de gestión:

- Preservación de las cualidades organolépticas, frescura, texturas crujientes.

- Seguridad.

- Control estricto de la higiene. Calidad HACCP.

- Control riguroso de las temperaturas y conservación por medio de las nuevas tecnologías. Posibilidad de controles diarios y por productos almacenados.

2ORGANIZACIÓN:

- Racionalización y excelente planificación del trabajo.

- Optimización de la gestión del personal gracias a la disminución de tiempos muertos.

- Separación de las etapas de preparación, cocción, conservación y regeneración.

- Estricto control de consumo y costos de materia prima.

- Permite el trabajo en serie posibilitando la preparación en grandes cantidades

3RENTABILIDAD:

- Reducción del costo del personal.

- Reducción del Prime Cost (suma de gastos de personal y materia prima).

- Mejora del rendimiento de la materia prima.

- Creación de cocinas satélite con mínima inversión.

- El tradicional “coup de feu” (horas punta) desaparece de la cocina y la carga de trabajo está mejor distribuida a lo largo de la jornada.

- La preparación anticipada favorece una atmósfera de trabajo más tranquila que se traduce en mayor productividad y por lo tanto mayor beneficio.

- Menor merma de los productos. Los productos frescos son inmediatamente procesados, esto arroja un menor deterioro del producto y un almacenaje racionalizado.

- Optimización de las compras.

Hasta donde llega nuestro consulting

Después de 30 años de experiencia en la restauración, analizando los probemas encontrandos en la gestión de los servicios y su producción he llegado a crear el método: GESTAURATION

Al día de hoy un jefe de cocina no puede ser solo un buen cocinero, debe ser creativo y dirigir un equipo. Necesita también saber gestionar su cocina como una empresa y no sufrir con esta obligación que al día de hoy le ocupa mucho tiempo y distrae para poder dedicarse a su parte creativa y asistir a su equipo para el buen desarrollo del trabajo en condiciones de higiene optimas.

Lo que se le pide prioritariamente es dar resultados y justificar las desviaciones de coste que a podido tener en base a un consumo comparado a una producción sin poder dar explicación. El resultado final consiste a rebajar los costes de compras y reducir personal. Lo que implica una merma en la calidad de la oferta y una falta de medio de ejecución por la falta de personal.

LAS DIFICULTADES PARA LOS PROFESIONALES SON:

- Conocer el precio justo de un artículos utilizando los criterio de calidad y rendimiento

- Tener un comparativo de valor de los artículos fiable

- Valorar las ofertas de los platos

- Crear una ficha técnica informar de los procesos a seguir para su elaboración

- Facilitar información para los control sanitario

- Definir un proceso

- Realizar presupuesto de las ofertas (menú, carta, eventos, buffet….)

- Organizar la producción en base a la carga de trabajo

- Planificar la plantilla de personal en base a la necesidad diario

- Generar los pedidos de aprovisionamientos respectando un Planing de entrega y obligaciones

- Gestionar los stocks y estar informado a diario del stock previsional

- Justificar los resultados cada fin de mes

- Interpretar las deviaciones

- Dirigir como empresario analizar los resultados y tomar decisión adecuada

LOS PUNTOS DÉBILES EN EL SECTOR HORECA:

- Gestión de la producción

- La compras justa teniendo en cuenta la calidad el rendimiento el servicio

- Confeccionar presupuesto de las ofertas justificado

- Poder estar informado en cualquier momento de los consumos y sus deviación

- La adaptación a un sistema de producción

- El aprovechamiento de los nuevos sistema productivo y su tecnología

- La formación del personal

LA SOLUCIÓN: GESTAURACIÓN

- INFORMAR: para entender

- FORMAR : para saber como

- APLICAR ; para dominar